Navegue pelo complexo processo da contração pós-moldagem, compreenda sua influência no mundo dos polímeros.

A moldagem de plásticos é uma ciência tão fascinante quanto complexa. Uma das características fundamentais que todo técnico e engenheiro precisa compreender é a contração pós-moldagem. Esse fenômeno que ocorre inevitavelmente no resfriamento das peças plásticas e pode afetar as dimensões finais e a qualidade do produto. Aqui, vamos desbravar as nuances deste processo, as estratégias para sua gestão eficaz e as normas que guiam os profissionais da área.

O Que É Contração Pós-Moldagem?

A contração pós-moldagem é um fenômeno inerente ao processo de fabricação de componentes plásticos. É um aspecto que deve ser cuidadosamente gerenciado para assegurar a qualidade e precisão das peças produzidas. No centro deste processo está a transição do estado termoplástico, do calor para o resfriamento. Este processo induz uma contração no material à medida que este retorna a um estado sólido.

O PVC ou qualquer termoplástico é aquecido durante o processo de moldagem por injeção. Assim, permite que o material flua para preencher a cavidade do molde. No entanto, à medida que o plástico resfria, se retrai. Portanto, resulta em uma peça final menor do que a cavidade do molde que a formou. Esta redução é a contração pós-moldagem.

Sendo assim, o processo de contração pós-moldagem em plásticos como o PVC é fundamentalmente uma resposta física à variação de temperatura do material durante o processo de moldagem por injeção. Ainda, o encolhimento pode variar dependendo do índice de contração de cada material e das condições de injeção. Este fenômeno tem impactos diretos na qualidade, na estabilidade dimensional e, consequentemente, na performance final do produto.

Entender como a contração ocorre e quais fatores afetam seu comportamento é essencial para mitigar os riscos associados e garantir um produto final nas especificações técnicas.

Fatores Determinantes da Contração

- Material: diferentes tipos de PVC podem apresentar distintos coeficientes de contração. Por exemplo, o PVC rígido e o PVC flexível têm taxas de contração distintas devido às diferenças em suas formulações e estruturas moleculares;

- Temperatura e Tempo de Resfriamento: uma temperatura de molde mais alta pode resultar em menor contração inicial devido ao resfriamento mais lento, mas também pode contribuir para maiores taxas de contração após a peça ser retirada do molde e continuar esfriando até atingir a temperatura ambiente após 24h da injeção, é considerado que o produto atingiu a sua contração final;

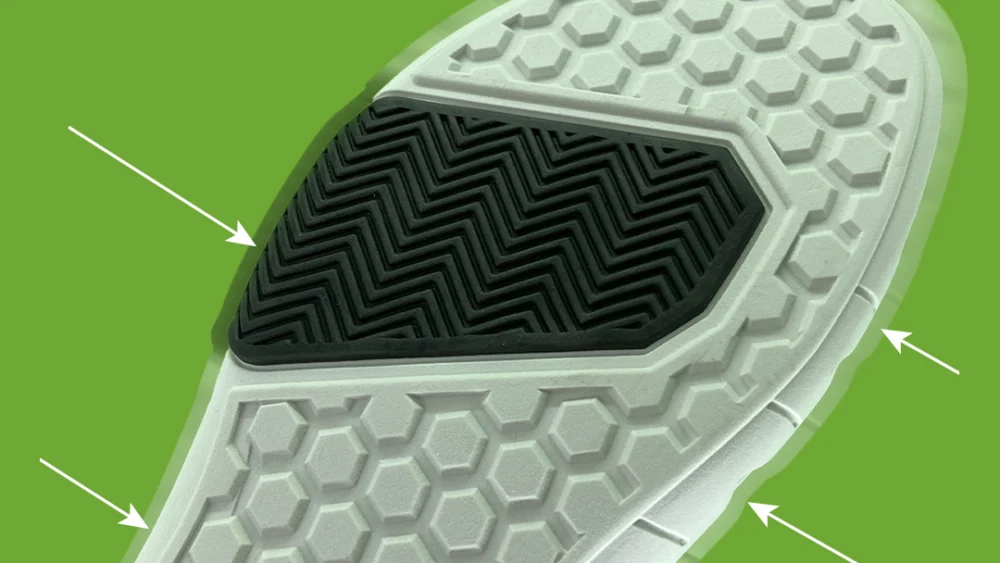

- Design da Peça: características de design, como espessura das paredes e a presença de detalhes como nervuras ou cantos, influenciam a maneira como o calor é dissipado e, consequentemente, a uniformidade da contração;

- Pressão de Injeção e Recalque: a pressão com que o PVC é injetado e a pressão de recalque mantida durante a solidificação são críticas para assegurar o preenchimento completo das cavidades e minimizar a ocorrência de contração irregular.

Impactos da Contração Pós-Moldagem

A contração não gerenciada pode levar a vários problemas na peça final:

- Inconsistências Dimensionais: peças podem acabar menores do que o design pretendido, impactando o encaixe e a função no uso final;

- Tensões Residuais e Deformações: uma contração desigual pode resultar em tensões internas que, por sua vez, podem causar deformações, como empenamento ou curvatura da peça;

- Rechupes e Vazios Internos: se a pressão de recalque não for suficiente para compensar a contração durante o resfriamento, podem ocorrer rechupes ou vazios internos. Assim, comprometendo a integridade estrutural da peça.

Estratégias para Gerenciar a Contração

Para garantir que as peças de PVC sejam fabricadas com as dimensões corretas, o projeto do molde deve ser elaborado de maneira a antecipar e calcular a contração durante a fase de design. As dimensões do molde são frequentemente criadas maiores do que as da peça final desejada, um processo conhecido como “compensação de contração”.

Além disso, um controle preciso do processo de moldagem pode minimizar as variações na contração. Por exemplo, o resfriamento homogêneo da peça é fundamental para prevenir distorções e garantir uma contração uniforme. Ajustes finos nos parâmetros de moldagem são frequentemente necessários para otimizar a produção e atingir o equilíbrio desejado entre a eficiência do processo e a qualidade do produto final.

Diretrizes e Normas Industriais

As diretrizes e normas industriais estabelecidas pelo Standards Committee of Plastics Industry Association, Inc. são fundamentais para a indústria de plásticos. Estas normas padronizam práticas, termos e especificações em todo o setor, criando um terreno comum para fabricantes, designers e engenheiros. Para empresas como a PVC Sul, adotar essas diretrizes é essencial para garantir a qualidade e a consistência de seus produtos de PVC.

A Excelência na Moldagem de PVC

A excelência na moldagem de PVC não é apenas um objetivo, mas uma exigência no ambiente competitivo e exigente da indústria atual. Para a PVC Sul, isso significa ir além da simples produção de compostos de PVC, abraçando uma filosofia de aperfeiçoamento contínuo e um compromisso inabalável com a qualidade.

Entender e controlar a contração pós-moldagem é essencial para manter a qualidade e a consistência das peças de PVC. Em cada início de projeto, consideramos a contração e o design do molde, visando excelência e precisão nos resultados. Além disso, a PVC Sul está comprometida em fornecer informações detalhadas e suporte especializado para ajudar os clientes a gerenciar este fenômeno.

Procura uma solução confiável para seus desafios de moldagem de PVC? A PVC Sul está aqui para ajudar com expertise e suporte especializado. Entre em contato conosco hoje mesmo e descubra como podemos ajudar no sucesso do seu projeto!

Comments are closed.